2024-11-10 04:07:58

七軸深孔機日常保養主要包括以下幾個方面1:清潔維護:七軸深孔機長期使用后會產生各種污垢,應定期進行清洗維護,以保證機床的操作性能和使用壽命。潤滑維護:七軸深孔機的各個部位需要經常涂抹潤滑油,以保證機床的正常運行。在潤滑時應注意潤滑部位、潤滑周期和潤滑油的品質。檢查維護:使用七軸深孔機時,需要定期進行機床的檢查維護,主要包括檢查各個部位的磨損程度、零部件的連結松動情況和機床的精度等。更換配件:當機床的配件損壞或出現嚴重磨損時,應及時更換,以保證機床的性能和使用壽命。此外,在保養七軸深孔機前應先將機床斷電,并嚴格按照規定操作,遵守操作規程及**注意事項1。深孔鉆的校準工作不容忽視。常州高精度深孔鉆床

加工能力特點:具有加工深孔的能力,較大加工深度通常在幾百毫米到幾米之間。加工精度高,主要體現在孔徑的精度和孔的直度上。加工范圍廣,可以加工各種材料的深孔,包括金屬材料、非金屬材料和復合材料等。應用范圍特點:在航空航天領域有廣泛應用,如航空發動機、飛機座椅、航空儀表等的深孔加工。在汽車制造領域也有重要應用,如汽車發動機缸體、底盤部件等的深孔加工。在模具制造領域也有一定的應用。其他優勢:能夠實現自動化操作和高速度切削,提高工作效率。適應性強,適用于各種不同材料和復雜形狀的工件切割。配備有防抖動、降震等保護裝置,降低**隱患。節約成本,減少材料浪費和生產成本。環保節能,減少冷卻液的使用量和廢水量。后續維護少,刀具磨損均勻,便于刃磨或更換刀具。高精度深孔鉆定做深孔鉆能鉆出深度大且精度高的孔。

六軸深孔機通過精確的軌跡控制和刀具定位,可以確保深孔加工的精度達到微米級別。這種高精度對于需要精細加工的領域,如航空航天等,尤為重要。高效率:由于多軸聯動,加工過程中可以減少不必要的停頓和重復,從而較大提高加工效率。這種高效率對于大批量生產或需要快速完成任務的場景非常有利。適應性廣:六軸深孔機不僅可以用于加工直線孔,還可以加工曲線孔、斜孔等復雜形狀的孔,較大拓寬了加工范圍。這種的適應性使得六軸深孔機能夠滿足不同行業和領域的加工需求。自動化程度高:六軸深孔機通常配備先進的數控系統,如FANUC0i-Md等,這使得操作編程通用方便,同時也提高了加工的自動化程度。這種高度的自動化不僅提高了生產效率,還降低了對操作工人的技能要求。性能穩定可靠:六軸深孔機的運動部件采用高精度滾珠絲杠、滾柱線性導軌等,實現了機床運動中的高精度定位。同時,其冷卻系統采用了遠距離控制裝置,可根據不同加工條件調整流量和壓力,以達到比較好的冷卻效果。這些設計保證了機床的穩定性和可靠性。集成多種功能:六軸深孔機通常集成了深孔鉆削、銑削、攻牙等多種功能于一體,這使得一臺機床能夠完成多種加工任務,提高了設備的利用率和加工效率。

深孔鉆技術發展趨勢:智能化發展:隨著智能制造技術的不斷發展,深孔鉆技術將實現智能化、自動化加工,提高加工精度和效率。高效冷卻與排屑技術:針對深孔鉆加工過程中冷卻和排屑的難題,未來將研發更高效、更環保的冷卻與排屑技術,提高加工過程的穩定性和可靠性。新材料加工能力拓展:隨著新材料技術的不斷發展,深孔鉆技術需要不斷拓展其加工能力,以適應更多種類和性能優異的材料。復合加工技術融合:未來,深孔鉆技術可能與其他加工技術如銑削、磨削等進行融合,形成復合加工技術,以滿足更復雜、更高要求的加工任務。深孔鉆的加工誤差要盡量減小。

深孔鉆技術是一種針對深度較大孔洞的加工方法,廣泛應用于汽車、機械、航空、石油等制造領域。深孔鉆技術是通過特制的深孔鉆頭,在工件上進行深度鉆孔的加工方法。在加工過程中,深孔鉆需要解決排屑、冷卻和支撐等關鍵問題。為此,深孔鉆設備通常配備有排屑裝置、冷卻系統和支撐裝置,以確保加工過程的順利進行。深孔鉆技術作為一種專業的加工方法,在各個領域都發揮著重要作用。隨著科技的不斷進步和應用的不斷拓展,深孔鉆技術將不斷創新和完善,為制造業的發展注入新的活力。深孔鉆的加工工藝有獨特之處。臺州復合深孔鉆直銷

深孔鉆的排屑系統影響加工順暢度。常州高精度深孔鉆床

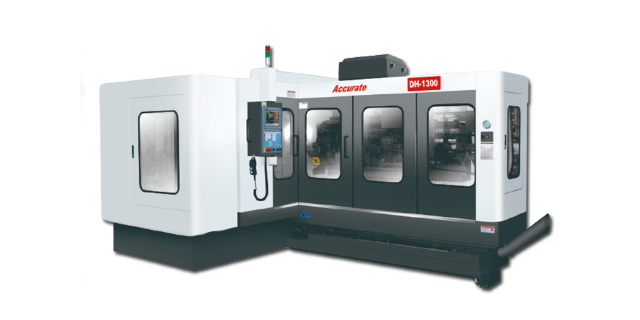

深孔鉆床是深孔鉆削的重要設備,具有高精度、高效率和高自動化的特點。它依靠先進的孔加工技術,通過一次連續的鉆削即可達到一般需鉆、擴、鉸工序才能達到的加工精度和表面粗糙度。深孔鉆床的結構多樣,有完善的切削油高壓、冷卻及過濾系統,以保證加工過程的穩定性和精度。總的來說,深孔鉆及其相關技術是現代機械加工中不可或缺的重要工具和技術。它們為各種深孔加工需求提供了高效、精確的解決方案,為工業生產和制造業的發展做出了重要貢獻。然而,在使用深孔鉆進行加工時,仍需注意操作規范和**事項,確保加工過程的**和穩定。常州高精度深孔鉆床